虹科案例 | 如何轻松构建石油罐区状态监测系统?

一、应用背景

石油罐区是石油石化企业重要的生产设施,负责存储和输送各类油品,而石油罐区状态参数的监控是生产管理的重要部分,不仅可以及时准确地获取现场设备数据,保证罐区的正常运行,还可以防止安全事故的发生。

因此,开发高性能、安全可靠的石油罐区状态监测系统是实现石油罐区安全生产的关键。

二、面临难题

在石油罐区的安全生产中,不仅需要采集罐区设备数据,还需要对数据进行处理和分析。因此,在实现石油罐区状态参数监测时,面临的难题主要有以下几点:

(1)现场多协议、多类型罐区设备数据的采集和控制;

(2)数据的可视化处理,包括数据显示(字段/曲线/仪表显示)、边缘计算、警报通知和管理、审计追踪、报表、配方等;

(3)石油罐区数据的远程监控;

(4)将石油罐区数据存储到数据库;

(5)将采集到的石油罐区数据上传到SCADA、MES、云平台等。

三、虹科方案介绍

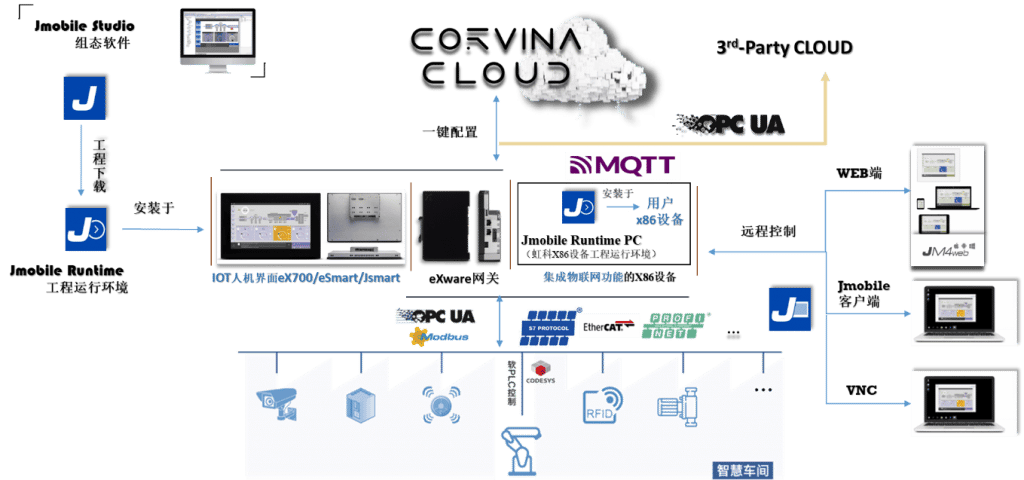

虹科多功能物联网HMI凭借其丰富强大的功能、高级别防护、海量通信支持、多行业认证等特点而备受赞誉,是开发高性能石油罐区参数监测系统的最佳选择,整体的应用框架如下所示。

虹科物联网HMI通过海量通讯协议完成现场设备数据的采集,再结合其配套软件JMobile Studio完成页面组态以及数据可视化处理,完成现场关键参数监控画面的制作。由于虹科物联网HMI内置Web、VNC服务器,现场操作人员通过Web浏览器、VNC客户端等便可完成设备的远程监控。此外,虹科物联网HMI可以一键配置连接到自家Corvina云平台,实现设备数据的远程监控和设备项目的远程管理;同时,虹科物联网HMI也可通过OPC UA、MQTT等协议对接到第三方云平台,最大程度地满足客户的多样化需求。

除了物联网HMI,虹科还提供具有相同功能的物联网网关,以及可运行在客户X86设备中的软件方案——JMobile PC Runtime,快速赋予客户设备物联网功能,客户可以根据现场实际需求选择对应的解决方案。

四、案例分享

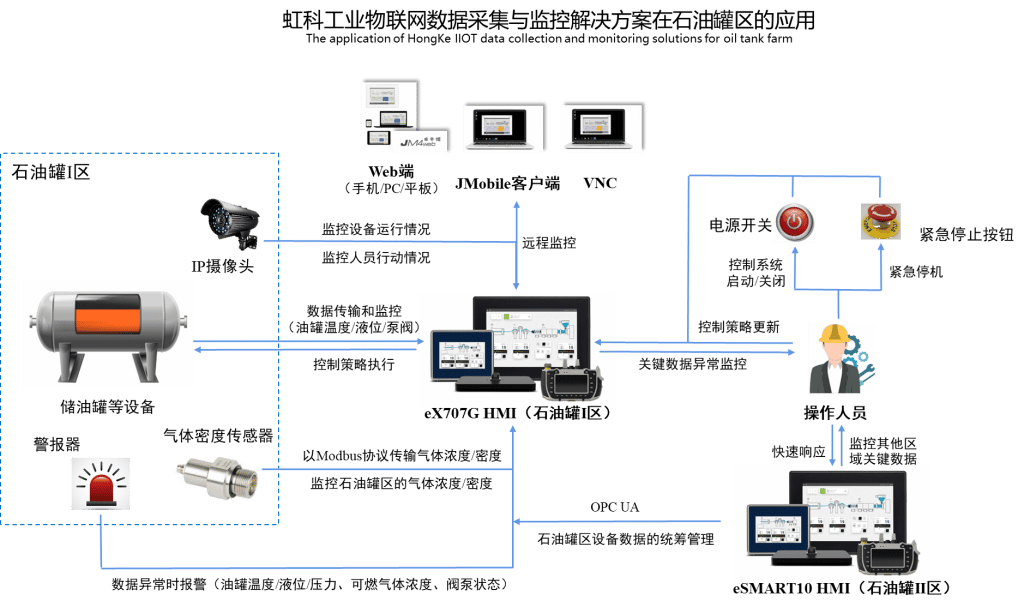

为了实现石油罐区中储油罐温度/液位、泵阀状态、可燃气体浓度/密度等关键参数的监测,国内某石油企业采用虹科物联网HMI eX707G和eSMART 10开发一个石油罐区状态监测系统,快速、高效、可靠地完成石油罐区关键数据的采集和可视化,提高了石油罐区的安全性和生产效率。

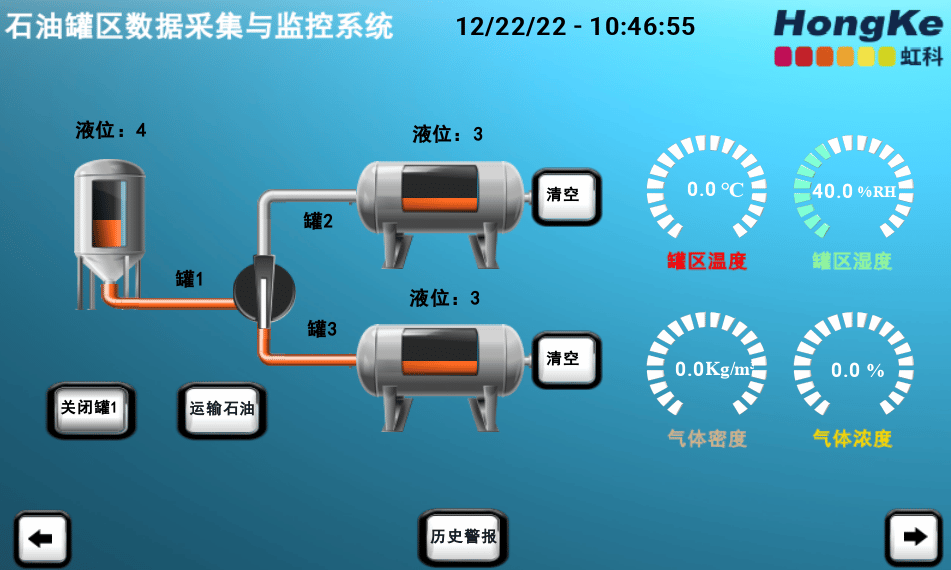

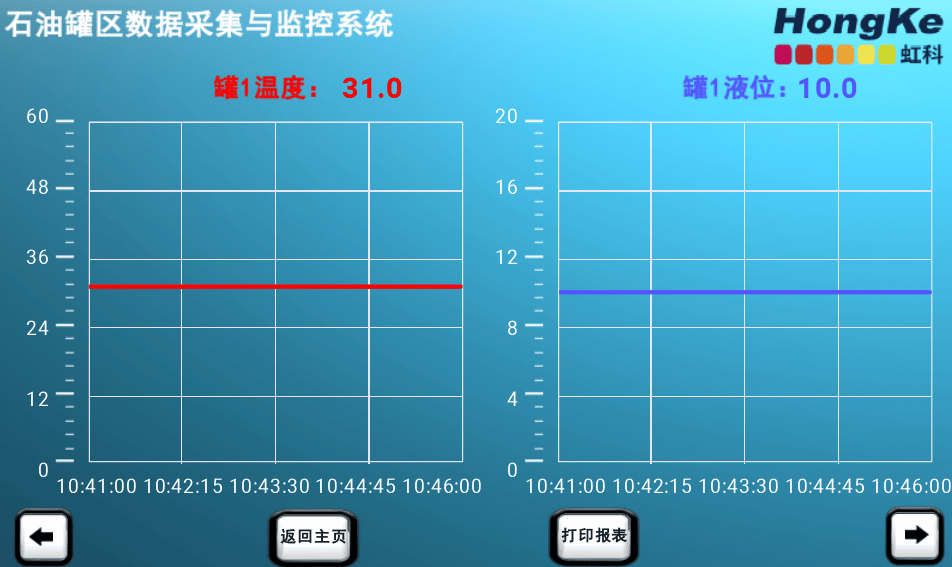

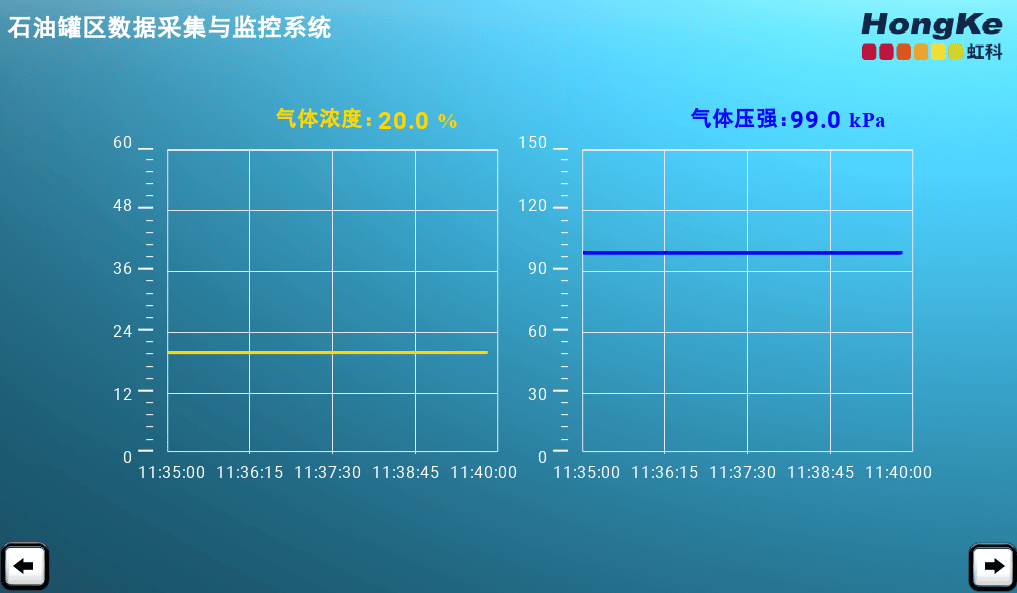

(1)数据采集和可视化

虹科物联网HMI eX707G和eSMART 10支持200+通信协议,包括OPC UA、Modbus、MQTT以及西门子、三菱、欧姆龙、AB、施耐德等主流PLC协议,支持同时运行8种通讯协议并且支持一万点数据,最大程度地帮助客户完成罐区设备数据的采集;支持边缘计算,客户可以通过编写JavaScript脚本完成现场数据的处理和分析。

此外,虹科物联网HMI eX707G 和eSMART 10支持2000+现代风格控件,支持自定义控件。通过配套组态软件,用户可以以控件的形式将现场工艺流程展现在虹科物联网HMI可视化界面上,使得现场人员更加清晰地知晓现场情况。

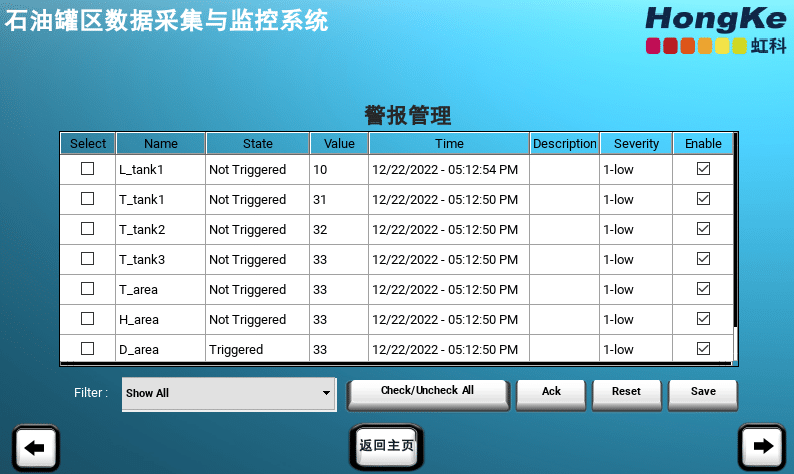

(2)警报通知和管理

虹科物联网HMI eX707G和eSMART 10支持警报管理功能,可以对石油罐区中的储油罐温度/液位、可燃气体浓度/密度等关键参数设置上下限,并判断参数是否需要报警;支持上下限触发、等值触发、数值偏差触发等四种触发方式,满足客户的多样化需求。

此外,虹科物联网HMI eX707G和eSMART 10支持在线和历史警报控件,帮助客户完成警报状态的查看,以及警报确认、复位、保存等操作。

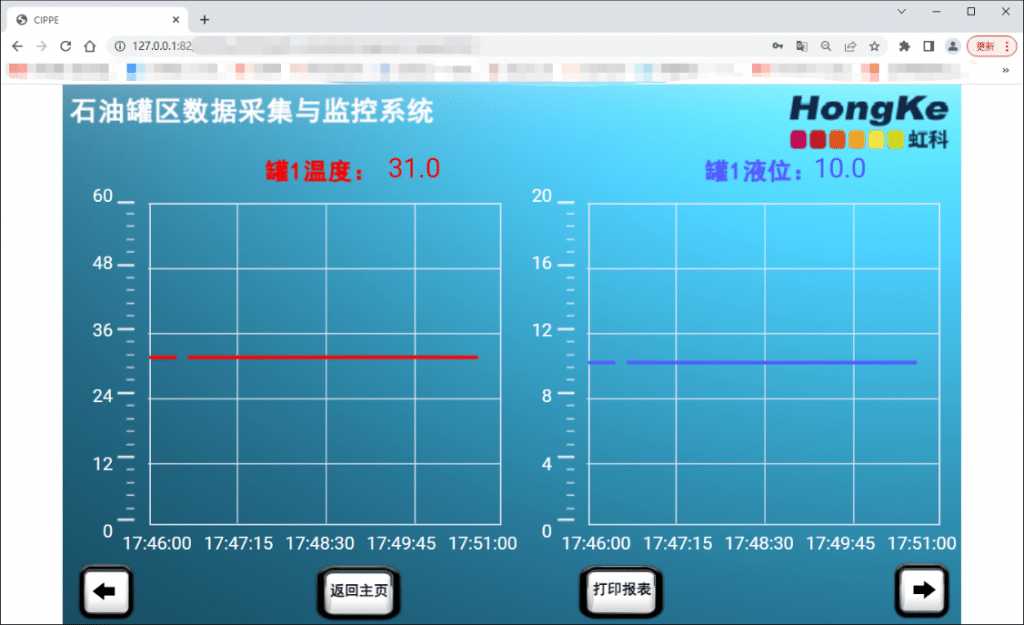

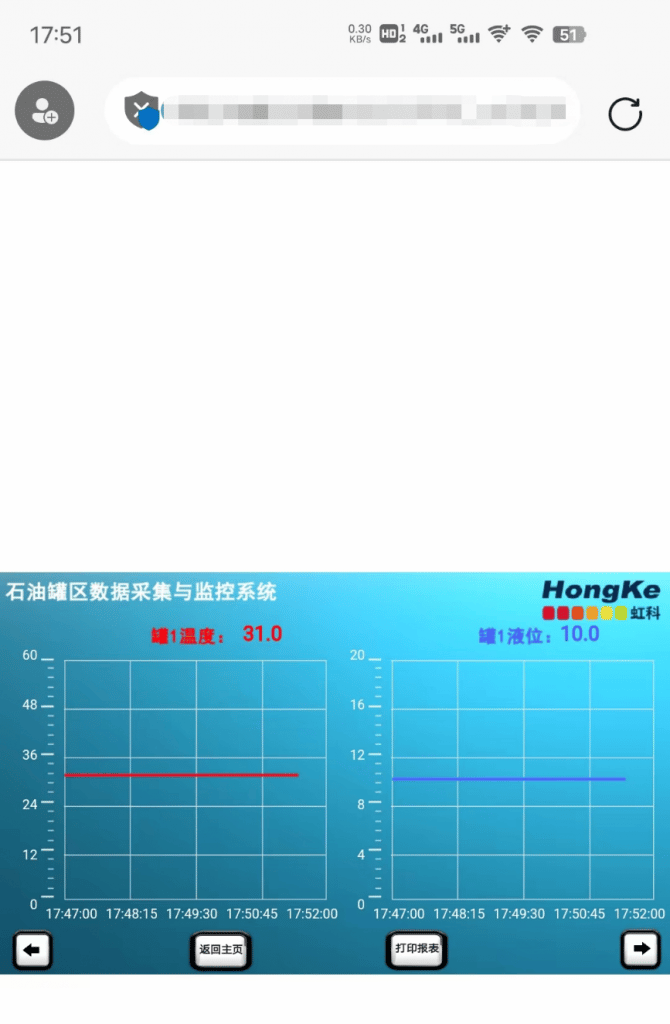

(3)远程监控

虹科物联网HMI eX707G和eSMART 10内置Web、VNC服务器,操作人员通过Web浏览器(电脑/平板/手机)、VNC客户端即可远程访问HMI的可视化界面,即使不在HMI旁边,也可以随时远程监控罐区设备的关键参数,减轻了现场人员的劳动强度,提高了工作效率。

五、总结

通过虹科多功能物联网HMI eX707G和eSMART 10,该石油企业高效、快速地完成了现场石油罐区状态参数监测系统的部署,实现了储油罐温度/液位、可燃气体浓度/密度等关键参数的监测,提高了石油罐区的工作效率和安全性,加快了石油罐区自动化水平的发展进度。